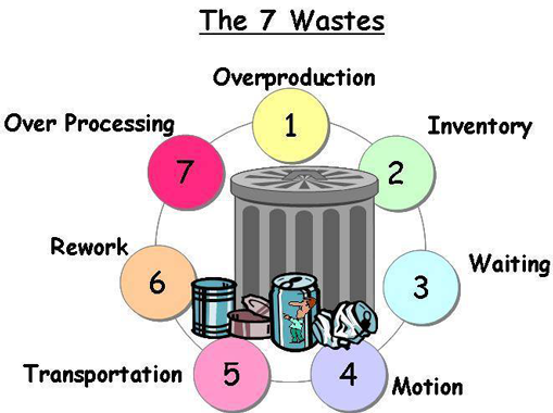

แนวคิดการลดต้นทุน โดยการกำจัดของเสียทั้ง 7 ประการ ถือกำเนิดมาจากประเทศญี่ปุ่น เป็นแนวคิดในการลดค่าใช้จ่ายที่ไม่จำเป็นด้วยการพิจารณาความสูญเสียแล้วแก้ไขให้ตรงจุดอันจะนำมาซึ่งการเพิ่มผลผลิต และสร้างศักยภาพให้กับองค์กร ความสูญเสียทั้ง 7 ประการ ประกอบด้วย

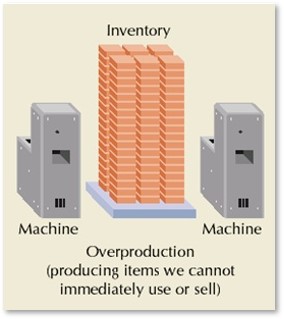

1. ความสูญเสียเนื่องจากการผลิตมากเกินไป (Over Production)

- การผลิตสินค้าปริมาณมากเกินความต้องการ หรือผลิตไว้ล่วงหน้าเป็นเวลานาน

- มาจากแนวความคิดเดิมที่ว่า ต้องผลิตงานออกมาให้มากที่สุดเท่าที่จะทำได้ เพื่อให้เกิดต้นทุนต่อหน่วยต่ำสุด โดยไม่ได้คำนึงถึงว่าจะทำ

ให้มีงานระหว่างทำ (Work in process, WIP) ในกระบวนการเป็นจำนวนมาก และทำให้กระบวนการผลิตขาดความยืดหยุ่น

ปัญหาจากการผลิตมากเกินไป

- เสียเวลาและแรงงานไปในการผลิตที่ไม่จำเป็น

- เสียพื้นที่ในการจัดเก็บ WIP

- เกิดการขนย้าย

- ของเสียไม่ได้รับการแก้ไขทันที

- ต้นทุนจม

- ปิดบังปัญหาการผลิต

การปรับปรุง

- ผลิตเฉพาะสิ่งที่ต้องการในปริมาณและเวลาที่ต้องการเท่านั้น

- กำจัดจุดคอขวดของสายการผลิต

- บำรุงรักษาเครื่องจักรให้พร้อมใช้งานอยู่เสมอ

- ลดเวลาการตั้งเครื่องจักร (Set up Time ) พร้อมกับ กำหนดปริมาณการผลิตแต่ละLot ให้เล็กลง

- ฝึกให้พนักงานมีทักษะหลายอย่าง ( Multi skilled Workers )

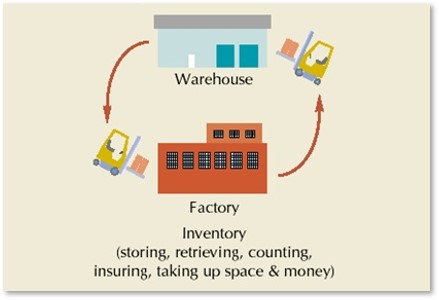

2. ความสูญเสียเนื่องจากการเก็บวัสดุคงคลังที่ไม่จำเป็น (Unnecessary Stock)

การซื้อวัสดุคราวละมากๆ เพื่อเป็นประกันว่าจะมีวัสดุสำหรับผลิตตลอดเวลา หรือเพื่อให้ได้ส่วนลดจากการสั่งซื้อ จะส่งผลให้วัสดุที่อยู่ในคลังมีปริมาณมากเกินความต้องการใช้งานอยู่เสมอ เป็นภาระในการดูแลและการจัดการ

ปัญหาจากการเก็บวัสดุคงคลัง

1.ใช้พื้นที่จัดเก็บมาก

2.ต้นทุนจม

3.วัสดุเสื่อมคุณภาพ (หากระบบการควบคุมวัสดุคงคลังไม่ดีพอ)

4.สั่งซื้อซ้ำซ้อน (หากระบบการควบคุมวัสดุคงคลังไม่เพียงพอ)

5.ต้องการแรงงานและการจัดการมาก

การปรับปรุง

- กำหนดระดับในการจัดเก็บ มีจุดสั่งซื้อที่ชัดเจน

- ควบคุมปริมาณวัสดุโดยใช้เทคนิคการควบคุมด้วยการมองเห็น

(Visual control) เพื่อให้สามารถเข้าใจและสังเกตได้ง่าย

- ใช้ระบบเข้าก่อน ออกก่อน (First in first out) เพื่อป้องกันไม่ให้

มีวัสดุตกค้างเป็นเวลานาน

- วิเคราะห์หาวัสดุทดแทน (Value engineering) ที่สามารถสั่งซื้อได้ง่าย

มาใช้แทน เพื่อลดปริมาณวัสดุที่ต้องทำการจัดเก็บ

- ความสูญเสียเนื่องจากการรอคอย (Waiting)

การรอคอยเกิดจากการที่เครื่องจักร หรือพนักงานหยุดการทำงาน เพราะต้องรอคอยบางปัจจัย ที่จำเป็นต่อการผลิต เช่น

-การรอวัตถุดิบ

-การรอคอยเนื่องจากเครื่องจักรขัดข้อง

-การรอคอยเนื่องจากกระบวนการผลิตไม่สมดุลการรอคอยเนื่องจากการเปลี่ยนรุ่นการผลิต

ปัญหาจากการรอคอย

- ต้นทุนที่สูญเปล่าของแรงงาน เครื่องจักร

และค่าโสหุ้ย ที่ไม่ก่อให้เกิดมูลค่าเพิ่ม

- เกิดต้นทุนค่าเสียโอกาส

- เกิดปัญหาเรื่องขวัญและกำลังใจ

การปรับปรุง

- จัดวางแผนการผลิต วัตถุดิบและลำดับการผลิตให้ดี

- บำรุงรักษาเครื่องจักรให้มีสภาพพร้อมใช้งานตลอดเวลา

- จัดสรรงานให้มีความสมดุล

- วางแผนขั้นตอนการปรับเปลี่ยนกระบวนการผลิต และจัดสรรกำลังคนให้เหมาะสม

- เตรียมเครื่องมือที่จะใช้ในการปรับเปลี่ยนกระบวนการผลิตให้พร้อมก่อนหยุดเครื่อง

- ใช้อุปกรณ์เพื่อช่วยให้เกิดความสะดวกในการปรับเปลี่ยนกระบวนการผลิต

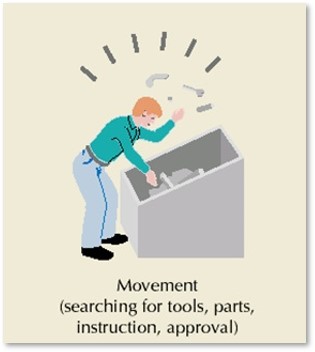

- ความสูญเสียเนื่องจากการเคลื่อนไหว (Motion)

ท่าทางการทำงานที่ไม่เหมาะสม เช่น ต้องเอื้อมหยิบของที่อยู่ไกล ก้มตัวยกของหนักที่วางอยู่บนพื้น ฯลฯ ทำให้เกิดความล้าต่อร่างกายและทำให้เกิดความล่าช้าในการทำงานอีกด้วย

ปัญหาจากการเคลื่อนไหว

- เกิดระยะทางในการเคลื่อนที่ทำให้สูญเสียเวลาในการผลิต

- เกิดความล้าและความเครียด

- อุบัติเหตุ

- เสียเวลาและแรงงานในการทำงานที่ไม่จำเป็น

การปรับปรุง

- ศึกษาการเคลื่อนไหว (Motion study) เพื่อปรับปรุงวิธีการทำงานให้เกิดการเคลื่อนไหวน้อยที่สุดและเหมาะสมที่สุด ตามหลักการยศาสตร์(Ergonomic) เท่าที่จะทำได้

- จัดสภาพการทำงาน (Working condition) ให้เหมาะสม

- ปรับปรุงเครื่องมือและอุปกรณ์ในการทำงานให้เหมาะสมกับสภาพร่างกายของผู้ปฏิบัติงาน

- ทำอุปกรณ์ช่วยในการจับยึดชิ้นงาน (Jig, Fixtures) เพื่อให้สามารถทำงานได้อย่างสะดวกรวดเร็วมากยิ่งขึ้นออกกำลังกาย

5. ความสูญเสียเนื่องจากการขนส่ง ( Transportation )

การขนส่งเป็นกิจกรรมที่ไม่ก่อให้เกิดมูลค่าเพิ่มแก่วัสดุ ดังนั้นจึงต้องควบคุมและลดระยะทางในการขนส่งลงให้เหลือเท่าที่จำเป็นเท่านั้น

ปัญหาจากการขนส่ง

- ต้นทุนในการขนส่ง ได้แก่ เชื้อเพลิง แรงงาน

- เสียเวลาในการผลิต

- วัสดุเสียหายหากวิธีการขนส่งไม่เหมาะสม

- เกิดอุบัติเหตุหากขาดความระมัดระวังในการขนส่ง

การปรับปรุง

- วางผังเครื่องจักรใหม่ จัดลำดับเครื่องจักรตามกระบวนการผลิตให้อยู่ในบริเวณเดียวกันเพื่อลดระยะทางขนส่งในแต่ละขั้นตอน

- ลดการขนส่งซ้ำซ้อน

- ใช้อุปกรณ์ขนถ่ายที่เหมาะสม

- ลดปริมาณชิ้นงานในการขนส่งแต่ละครั้ง เพื่อให้สามารถส่งงานไปให้ขั้นตอนต่อไปได้เร็วขึ้นไม่ต้องเสียเวลารอนาน

6. ความสูญเสียเนื่องจากการผลิตของเสีย / แก้ไขงานเสีย (Defects / Rework)

เมื่อของเสียถูกผลิตออกมา ของเสียเหล่านั้นอาจถูกนำไปแก้ไขใหม่ ให้ได้คุณสมบัติตามที่ลูกค้าต้องการ หรือถูกนำไปกำจัดทิ้ง ดังนั้นจึงทำให้มีการสูญเสียเนื่องจากการผลิตของเสียขึ้น

ปัญหาจากการผลิตของเสีย

- ต้นทุนวัตถุดิบ เครื่องจักร แรงงาน สูญเสียไปโดยเปล่าประโยชน์

- สิ้นเปลืองสถานที่ในการจัดเก็บและกำจัดของเสีย

- เกิดการทำงานซ้ำเพื่อแก้ไขงาน

- เกิดต้นทุนค่าเสียโอกาส

การปรับปรุง

- มีมาตรฐานของงานและมาตรฐานของวัตถุดิบที่ถูกต้อง

- พนักงานต้องปฏิบัติงานให้ถูกต้องตามมาตรฐานตั้งแต่แรก

- พยายามปรับปรุงอุปกรณ์ที่สามารถป้องกันการทำงานที่ผิดพลาด

- ฝึกให้พนักงานมีจิตสำนึกทางด้านคุณภาพ

- ให้มีการตอบสนองข้อมูลทางด้านคุณภาพอย่างรวดเร็วในทุกขั้นตอนการผลิต (Quick response system)

- ความสูญเสียเนื่องจากกระบวนการผลิต (Processing)

เกิดจากกระบวนการผลิตที่มีการทำงานซ้ำๆกันในหลายขั้นตอน ซึ่งไม่มีความจำเป็น เพราะงานเหล่านั้นไม่ทำให้เกิดมูลค่าเพิ่มกับผลิตภัณฑ์ รวมทั้งงานในกระบวนการผลิตที่ไม่ช่วยให้ตัวผลิตภัณฑ์เกิดความเที่ยงตรงเพิ่มขึ้นหรือคุณภาพดีขึ้น เช่น กระบวนการตรวจสอบคุณภาพของผลิตภัณฑ์ ซึ่งเป็นกระบวนการที่ไม่ทำให้เกิดมูลค่าเพิ่มกับผลิตภัณฑ์ ดังนั้นกระบวนการนี้ควรรวมอยู่ในกระบวนการผลิตให้พนักงานหน้างานเป็นผู้ตรวจสอบไปพร้อมกับการทำงาน หรือขณะคอยเครื่องจักรทำงาน

ปัญหาจากกระบวนการผลิต

- เกิดต้นทุนที่ไม่จำเป็นของการทำงาน

- สูญเสียพื้นที่การทำงานสำหรับกระบวนการนั้นๆ

- ใช้เครื่องจักรและแรงงานโดยไม่ก่อให้เกิดมูลค่าเพิ่มแก่ผลิตภัณฑ์

การปรับปรุง

- วิเคราะห์กระบวนการผลิตโดยใช้ Operation process chart

- ใช้หลักการ 5 W 1 Hเพื่อวิเคราะห์ความจำเป็นของแต่ละกระบวนการ

- หากระบวนการทดแทนที่ก่อให้เกิดผลลัพธ์ของงานอย่างเดียวกัน